Hassas Parça Temizleme Makineleri

Metal Yüzey TemizlemeYüksek Temizleme Seviyesi, Tutarlılık, Güvenlik ve Yüksek Kaliteli Bileşenler

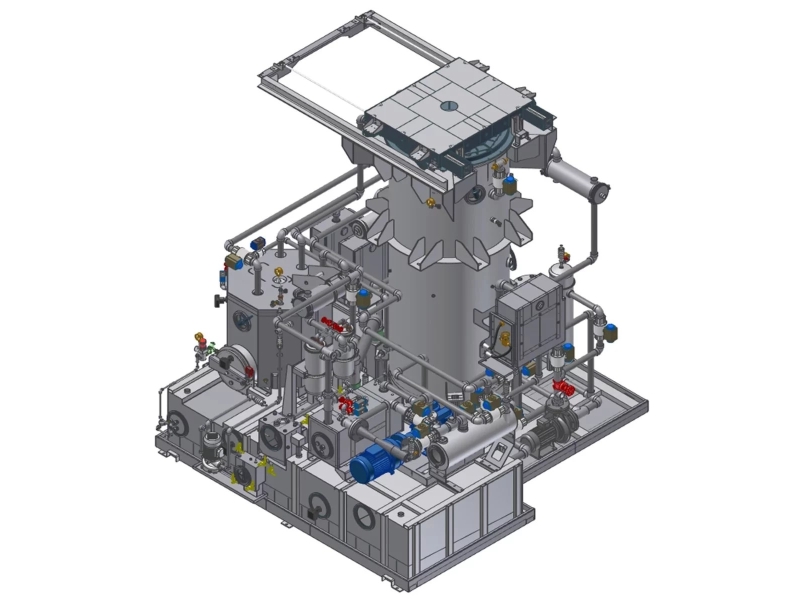

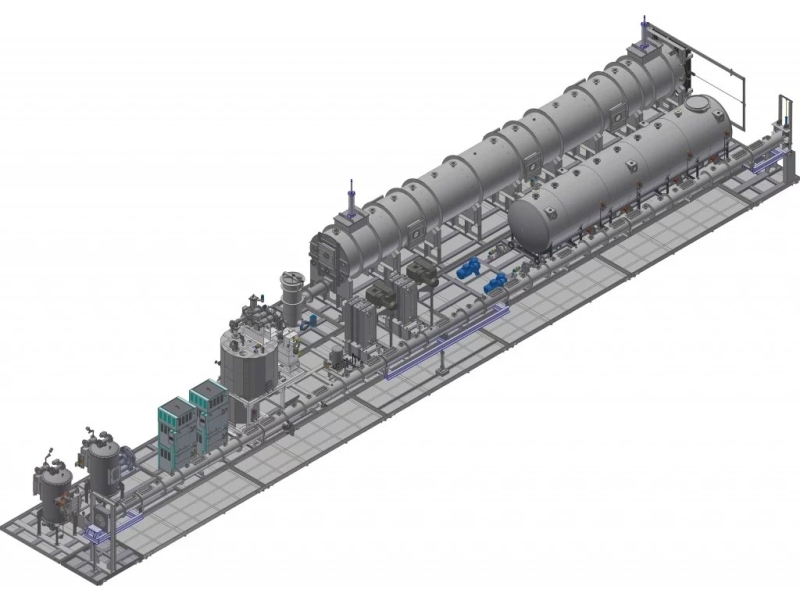

Tüpler, bobinler, boş borular ve büyük metal bileşenler için özel endüstriyel vakumlu temizleme sistemleri

Firbimatic, birkaç yıldır boru, bobin ve metal profillerin büyük üreticileriyle birlikte çalışarak, tüm büyük bileşenlerin yağ giderme ve yüzey işlemleri için geniş bir endüstriyel özelleştirilmiş vakumlu temizleme sistemleri yelpazesi geliştirmektedir.

Bu geniş bileşen yelpazesi, boru üretimi, boş borular, metal profiller, sofistike mekanik bileşenler, havacılık parçaları (bal peteği dahil), petrol ve gaz bileşenleri, tıbbi borular, enerji sektörü ve savunma büyük bileşenlerini içermektedir.

Sistemimizde işlenen borular, boş borular, çubuklar, profiller veya bileşenler, aşağıdaki gibi farklı metallerden yapılabilir:

- Paslanmaz çelik

- Alüminyum

- Bakır

- Nikel

- Brass

- Titanyum

Firbimatic özelleştirilmiş vakumlu temizleme sistemleri, etkileyici bir saatlik üretim kapasitesine (saatte 3 döngüye kadar) ulaşabilir, çünkü bu sistemler 3 vardiya ve yılda 320 günden fazla çalışacak şekilde önceden düzenlenmiştir ve her zaman en katı iç temizleme parametrelerine (örneğin, EN 723 veya ISO 16232'de belirlenenler) uyumu sağlar.

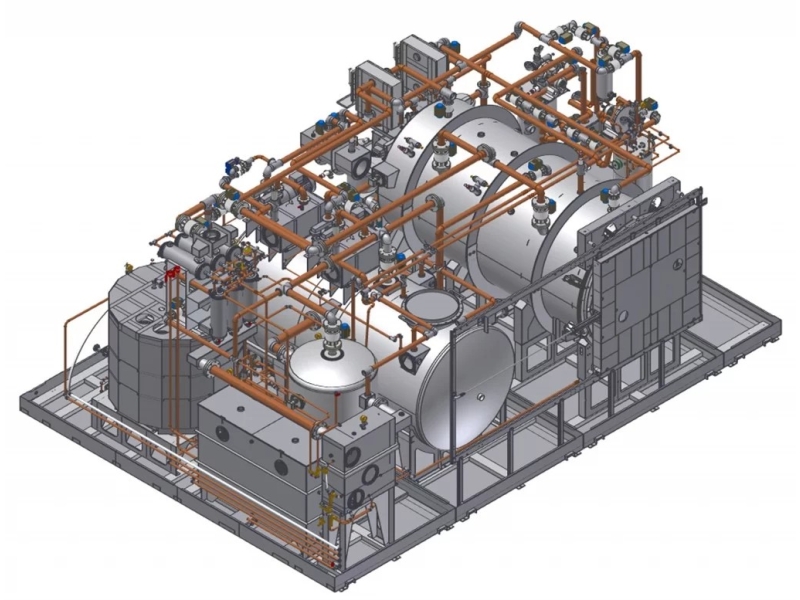

Özelleştirilmiş temizleme ve yağ giderme sistemlerimiz, aşağıdaki solventler ve sıvılar ile tam güvenlik içinde çalışır:

- Modifiye alkol

- Alifatik hidrokarbonlar

- Süper stabilize Perkloretilen

- Su ve deterjanlar

Bu solventler ve sıvıları kullanan vakumlu temizleme sistemlerinin operasyonel prensipleri, standart sistemlerle temelde aynıdır ve döngü tamamen vakum altında gerçekleştirilebilir. Aynı zamanda, modüler tasarım makine yapısı sayesinde, temizleme sistemi müşterinin fabrikasının düzenine uyacak şekilde adapte edilebilir ve mevcut üretim hatlarına entegre edilebilir.

Endüstriyel özelleştirilmiş vakumlu temizleme sisteminin ana özellikleri:

- Müşteri ihtiyaçlarına göre özel olarak tasarlanmış modüler yapı

- Parçaların kapalı bir odada temizlenmesi ve kurutulması, böylece dışa herhangi bir emisyonun önlenmesi

- Ayarlanabilir zamanlarla programlanabilir ve alternatif olarak kullanılabilir farklı temizleme aşamaları sayesinde elde edilen en yüksek temizlik seviyesi:

Üstten, yandan ve alttan püskürtme

Tam daldırma veya yarım daldırma, ultra filtrasyon ve ultrasoniklerle

Yüksek basınçlı solvent enjeksiyonuyla sel basıncı

Doğrudan solvent buharı ile buhar fazı

- Operatör, solvent veya diğer toksik sıvılarla asla temas etmez, çünkü makinenin yönetimi otomatik olarak gerçekleşir ve operatörün herhangi bir kalıntı emisyona maruz kalmadan çevresel problemler yaşamasını önler

- Solventler veya diğer tehlikeli sıvılarla temas eden tüm ana makine alt montajlarında yüksek kaliteli paslanmaz çelik kullanımı gibi yüksek kaliteli üretim malzemeleri

- Makinedeki sürekli solvent yenileme (Sürekli distilasyon) ile atık minimizasyonu

- Distilatörde kurutma sistemi sayesinde %50'ye kadar enerji tasarrufu

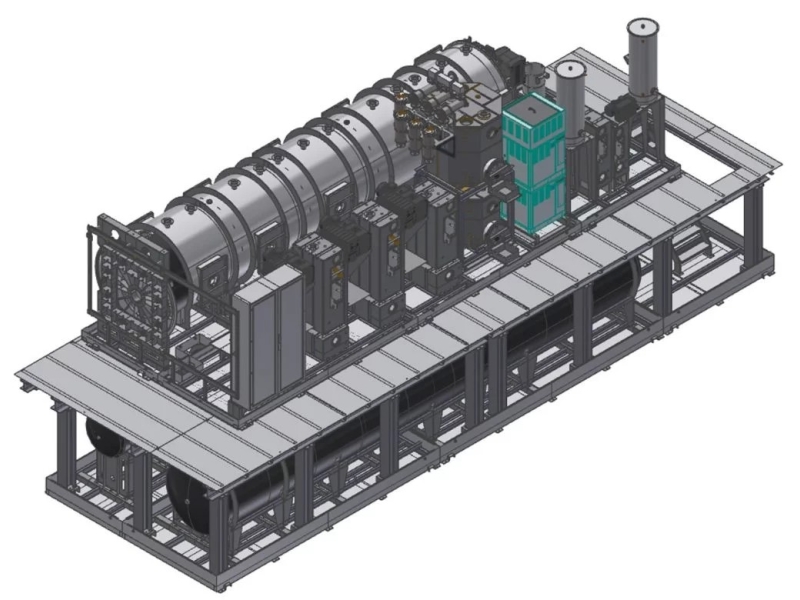

- Siemens PLC yazılımı ile kolay işletim. Makine operasyonları ve otomatik periyodik bakım rutinleri, elektrikli kabinet ve veri yönetimi ve depolama sistemi

Boru Vakumlu Yağ Giderme Makinesinin Temizleme Döngüsü

Boru temizleme makinesinin çalışma döngüsü tamamen otomatik olup, boru demetlerini yaklaşık her 20/40 dakikada (ID ve uzunluğa bağlı olarak) yüklemek ve boşaltmak için sadece bir operatör gerekmektedir.

Makine, Siemens S7-1500 serisi PLC ile kontrol edilir ve endüstriyel bir PC veya Siemens Dokunmatik Panel ile eşleştirilmiştir. Modem bağlantısı olan Siemens Gate Manager sayesinde tüm alarmlar ve fonksiyonlar uzaktan izlenebilir ve kontrol edilebilir. Bu, sistemin çalışma koşullarının net bir görünümünü sağlar ve Firbimatic fabrikasından İtalya'dan uzaktan gerçek zamanlı olarak incelenebilir ve sorun giderilebilir.

Döngü sırasında aşama sırası:

- Boru/bileşenler, uygun bir sepete yerleştirilmiş olarak odaya yüklenir. Yıkama odasının kapak kapandıktan sonra, döngü sıcak sıvının özel rampalarla püskürtüldüğü bir ön yıkama aşaması ile başlar. Sıvı, boruların/profillerin/bileşenlerin dış yüzeyindeki kirleticileri ortadan kaldırmak için yüksek basınçta yeniden dolaştırılır.

- Boru/bileşenler, sıcak sıvıya batırılır (sıcaklık maksimum 90 °C'ye ayarlanabilir). Bu aşamada, sıvı, yıkama etkisini artırmak için yüksek basınçlı bir pompa tarafından odanın boyunca uzunlamasına dolaştırılır. Ayrıca, boruların iç temizliğini önemli ölçüde iyileştirmeyi amaçlayan sepetin alternatif osilasyon hareketi seçeneği mevcuttur, bu seçenek 1-2 mm'den küçük çaplar için bile kullanılabilir.

- Belirli modellerde, temizleme etkisini daha da güçlendirmek için ultrasonikler eklenebilir (opsiyon).

- İki yıkama aşamasının (dış ve iç) sonundan sonra, parçaların distilatörden gelen solvent buharları ile doğrudan buharlaştırılması aşamasına geçilir. Bu, son dokunuş olup, parçaları kurutma aşamasına hazırlamak içindir.

- Yıkama ve durulamanın ardından, borular/bileşenler kurutulmalıdır. Kurutma aşaması, yıkama odasındaki basıncın daha da azaltılmasını içerir, bu da tüpler üzerindeki kalıntı sıvının anında buharlaşmasını sağlar. Tüm sıvı ve solvent buharları, bir dizi ısı değiştiricisi aracılığıyla yeniden yoğunlaştırılarak geri kazanılır.

Paslanmaz çelik bobinlerin temizlenmesi durumunda (bazı durumlarda 3 km uzunluğunda ve iç çapı 0.5 mm'ye kadar olan bobinler olabilir), her bobin ucu uygun bir yapıya yerleştirilip sabitlenmelidir, böylece yüksek basınçlı solvent yıkama/durulama, 300 BAR'a kadar bir basınçla içeriye geri dolaştırılabilir.

Son olarak, perchlorethylene ile çalışan makinede, odadaki kalan solvent buharları, aktif kömür yatağından geçirilerek yıkama odasındaki konsantrasyonlarının kabul edilebilir düşük sınıra kadar düşürülmesi sağlanır. Temizleme makinesinin döngüsü, tüplerin/bobinlerin iç çapına ve miktarına bağlı olarak yaklaşık 30 dakika sürmektedir.

Solvent, iki güçlü sürekli çalışan damıtıcı tarafından sürekli olarak yenilenir.