Cross Jeans, Permak Kurutma Sistemini Tercih Etti

Permak Tekstil Yıkama, Sıkma ve Kurutma Prosesleri

- Asgari %15-20 Yatırım Tasarrufu (daha az sayıda makine ve alan ile)

- Asgari %20-25 İşçilik Tasarrufu

- Asgari %30-35 Enerji Tasarrufu

Sağlayan Permak A Plus Sınıfı Tekstil Temizleme ve Terbiyeleme Sistemleri

Klasik Jean Yıkama Tesisleri Proses Akış Detayları

Bilinen jean yıkama sistemlerinde kapasite ve yük dağılımına uygun seçilen makinalarda taşlı, enzimli ve kimyasal yıkama işlemleri yapıldıktan sonra tekstiller, özel tasarlanmış vinçlerle santrifüj sıkma makinalarına taşınarak dengeli bir biçimde manuel yerleştirme işlemi sonrası sıkılmakta, daha sonra sıkılan tekstiller yine vinçlerle alınarak kurutma hattına iletilmekte, manuel olarak kurutuculara yüklenmekte ve kuruyan tekstiller manuel boşaltılarak kontrol ve finishing bölümlerine iletilmektedir.

Tüm bu işlemler için orta büyüklükteki işletmelerde 5 - 6 kişi santrifüj sıkma hattında, 3 - 4 kişi de kurutma hattında çalışmaktadır. Kurutma makinalarında kurutma işlem süresi 50-55 dakika mertebelerinde olup, yükleme boşaltma işlemleri ile tüm proses 1 saat civarı sürede bitmektedir.

Gerek sıkma, gerek kurutma ve gerekse ara taşıma adımlarında işlemler olası personel hatalarına ve muhtemel iş kazalarına açık durumdadır. Vinçlere iş kazası tehlikesi , Makinalara manuel olarak yanlış program girilmesi sebebi ile aşırı tekstil kuruması ve çekmesi gibi sorunlar yaşanabilmektedir.

Modern Permak Jean Yıkama Tesisleri Proses Akış Detayları

Modern Permak tekstil sistemlerinde ise özellikle yıkama işlemlerinden sonraki tüm aşamalar otomatik şekilde yapılmaktadır. Ortalama 120 kg/yükleme kapasiteli 1 ad. santrifüj sıkma ve 6 ad. 120 kg. kurutma makinası ve konveyör donanımları ile sistem, 2.000 kg/sa. üstü reel çıkış kapasitesi vermektedir.

Proses adımları aşağıdadır.

- Yıkanan tekstiller, özel seçilen bir otomatik yükleme konveyörüne yüklenmektedir. Barkod okuyucusu ile entegre edilebilen bu konveyör, tekstil koduna göre takip eden adımlarda hangi programların uygulanacağını belirleyerek hattaki tüm makinalara gerekli bilgileri iletmekte, bu sayede olası personel hataları tam olarak önlenmektedir. Yükleme konveyörüne ilave edilmiş bir ağırlık ölçme sistemi ile de doğru yükleme kapasitesi seçimi veya yükle orantılı girdi kontrolü mümkün olmaktadır.

- Yükleme konveyörü sonrası tekstiller, özel tasarım santrifüj makinalarında manuel işlem gerektirmeden sıkılmaktadır. Yüksek sıkma hızlarına (G’s:800) ulaşım sayesinde sıkma işleminin 2,5 - 3,0 dakika arası hiçbir iş gücü ihtiyacı olmaksızın tamamlanması mümkün olmaktadır.

- Sıkma işlemi sonrası bir dağıtım asansörü ile tekstiller, sistem tarafından otomatik olarak seçilen kurutma makinasına yine hiçbir manuel işlem gerekmeden iletilerek, transfer edilen tekstil bilgisine uygun programlarla kurutulmaktadır.

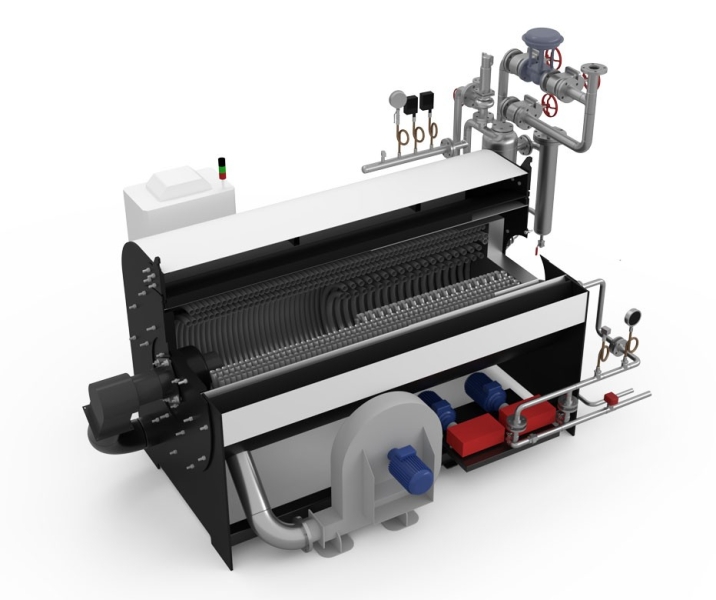

- Sistemin son üniteleri olan kurutma makinaları özel tasarlanmış olup, enerji geri kazanım sistemleri ile entegre edilmiştir. Bu sayede yaklaşık 20 dakika sürede kurutma işlemini tamamlamaktadır (Bu, klasik makinalara kıyasla 3 misli kapasite çıkışı demektir.). Üniteler ayrıca özel egzoz resirkülasyon sistemleri ile %30 - 50 arası daha az enerji harcamaktadır.

- Tüm bu işlemler için orta büyüklükteki işletmelerde klasik sistemlerde 5 - 6 kişi santrifüj sıkma hattında, 3 - 4 kişi de kurutma hattında çalışmaktadır. Permak sistemlerinde bu personelden ve enerjiden sağlanacak tasarruf ile yapılacak modernizasyon yatırımı, çok kısa sürelerde kendisini amorti edecektir.